アールティ/中川社長インタビュー、食品工場の自動化をAIで解決

2024年03月26日 15:10 / IT・システム

人手不足に伴い、食品工場でのロボット導入事例が増えている。特に、高齢化が進む地方の食品メーカーでは、これまで人間が担ってきた軽作業の負担をいかに軽減するかが喫緊の課題だ。こうした問題の解決に向け、AIやロボットの開発・技術指導などの事業を手掛けるアールティは、食品工場で人の隣に並んで盛り付け作業ができる人型協働ロボット「Foodly(フードリー)」の開発・導入を推進している。中川友紀子社長に、フードリーの開発経緯と食品工場での導入状況について聞いた。

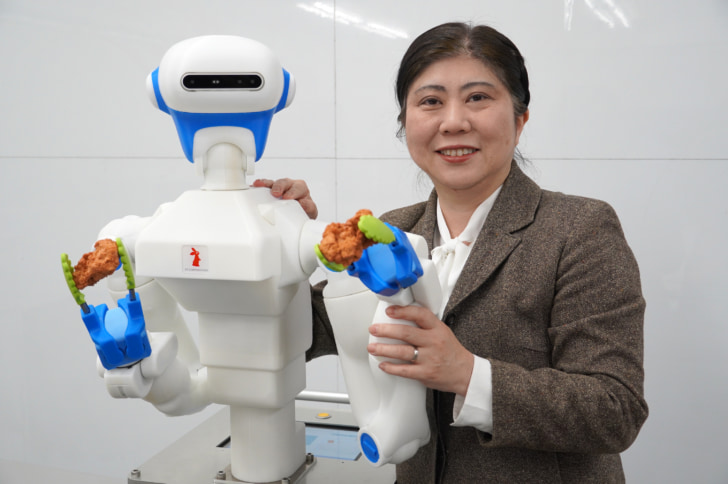

<フードリーと中川社長>

製造業の「ラストワンハンド」を自動化

――食品工場向け事業について教えてください

中川 「AIを基軸にして軽作業を自動化する」というのが当社のテーマで、顧客の軽作業における多品種・小ロットの自動化をAIとロボットによる解決を目指しています。我々は製造業の中でも、ベルトコンベアのラインに人間を配置して手作業を行うことを物流用語になぞらえて「ラストワンハンド」と呼んでおり、その「ラストワンハンド」の自動化こそが大きなテーマです。

既存の設備を生かしながら、いかにスマートファクトリー化を進めるかという中小企業の課題に対し、自動化・AI・システム化などで対応します。

例えば、養豚場での解体作業に使うロボットビジョン(視覚機能)だけ、食品工場のメカを扱う会社のAI部分だけを当社が担当するなど、食品のバリューチェーンに何らかの形で関わりたいと考えています。

――フードリーを開発したきっかけは

中川 大量生産する商品は主に機械で製造しますが、軽作業かつ多品種・小ロット製造のものは労働集約型で、中でも一番困っている食品業界に焦点を当て、フードリーを開発しました。始めから人型だったわけではなく、人と一緒に軽作業ができ、多品種・小ロットに対応できることを目指して開発するうちに人型になりました。2019年6月から本格展開しています。

従来のシングルアームですと、カメラの上に埃が付着して異物混入の原因となります。総菜工場は、作るメニューの変更に合わせて人員・器材を配置変更するため、軽量化する必要もありました。また、スタッフと並んで作業する時に「ロボットの腕だけ動いているのが怖い」とも言われ、弁当箱を寄せて詰める作業も1本腕ではできないことから2本腕に変更し、埃が容器に落ちないカメラの位置も考慮した結果、人型になりました。

人間の軽作業は手の届く範囲で作業範囲が決められており、狭くて産業用ロボットが入りにくい現場です。フードリーのサイズは高さ1530㎜×横幅400㎜×奥行(台車込)450㎜で、重量は約40kg。小柄な成人女性くらいの大きさであるため、作業現場に導入しやすいです。

このほかの利点として、ロボットが万が一壊れても、さっと取り除けば人が入って作業できるため、ラインを止めずに済みます。災害時に人員が足りない時にも、導入しやすいサイズのため、人に代わって商品を製造できるメリットもあります。

<手押しで移動できる>

――導入事例を教えてください

中川 例えば、実際に長く使っていただいてる会社では、主に冷凍総菜工場で利用していただいています。寒さでスタッフの手がかじかんでしまうことから、従来であれば短時間での人員交代が必要ですが、ロボットなら作業をずっと継続できます。極端な寒さや暑さを感じるような現場との相性が良いです。

また、デモ事例での成果では、フライヤーの前でも使えました。揚げ物ラインは夏場ですと、室温が40度から50度を超えてしまう非常に暑い現場のため、ロボットの導入に向いています。このほか、匂いがきつい環境などでの自動化にも向いています。

――得意な作業と苦手な作業は

中川 から揚げやミニトマトなど、「丸みのある固形物」をつかみ取る作業が得意です。特に、から揚げの盛り付けには自信があります。金平ごぼう、ひじき、野菜炒めなど「量もの」にも対応可能です。形状がないものを容器に入れる時は目分量で良いというケースが多く、ロボットビジョンで山になっている個所を映して、アームを突っ込んで適量をつかみ取ることができます。

一方、ナムルのような具材が絡んでる食品は、芋づる式に取れるため苦手です。刺身などペラペラで境目が見えにくい食品は技術的に扱えません。触って境目を探すような作業ができず、玉子焼きの切れ目など、ロボットビジョンで境目が見えにくく形状を把握しにくいものは難しいです。触覚を持ったロボットなどを新たに作る必要があると思いますが、現時点では対応していません。

――現在の課題について

中川 人と並んで仕事をすると、ロボットの方が動作は遅いので、作業のリズムが崩れると言われたこともあります。そのため我々もセル生産(少人数で製品を完成させる生産方式)で、人と一緒に作業をするのではなく、ロボットだけで作業を完結できるものを今作っている最中です。6月に開催されるFOOMA(食品製造総合展)で発表しようと思っています。

また、人間とのリズムが合わない原因はハードウェアの問題でもあります。そこで今後は、スピードアップを目指すためのプロジェクトが社内で始まっています。スピードを上げるにはパワーのあるモーターを使う必要があるため、現行品より少し重たくなると思います。軽量化は現行品が限界です。

――海外からの引き合いはありますか

中川 実際に海外から引き合いがあり、話が進んでいます。もしかしたら国内よりも海外の方が早く普及するかもしれません。海外もさまざまな事情があるようですが、人手不足は共通の課題です。日本との違いとしては、見た目をそこまで気にしないため、盛り付け方を気にせず容器に入っていれば良いという感覚の顧客が多く、逆に(日本では)そこまで細かいことを気にするのかとも言われます。

特に日本の食品工場と違うのは、海外では社内エンジニアが大体どの工場にもいることです。日本では、導入した機材をメンテナンスしたり、システムを維持する担当者はいますが、設計や采配ができる人はほとんどいません。もちろん海外の方が工場の広さにも余裕があるという違いはあるのですが、日本はすごく小さなスペースで製造するので大変だと思いますね。今、国内外の工場見学もさせていただいて、日本と海外の違いも見えてきています。

<気軽にご相談くださいと話す中川社長>

――食品工場の人手不足に今後どう対応しますか

中川 フードリーをきっかけに顧客から問い合わせをいただく機会が多いのですが、実際に工場見学をさせて頂いて、本当に必要な設備が何なのかをヒアリングして突き詰めていくと、実はシステムインテグレーション(複数の技術を組み合わせてシステム構築すること)で作れることが分かり、フードリー以外のものを用意して導入する事例も多いです。他社のロボットアームを提案してベルトコンベアに配置し、当社でほかの設備だけを作ったこともあります。

また、人間は、目で見て、検査して、触ってなど全部何もかもできる万能工です。それを自動化しようとする際に、何が必要なのか分からない方も多いと思います。ロボットだと、視覚機能を作らないといけない、触った時の検査システムを作らなきゃいけない、ハンドを用意する、ロボットを買う、ベルトコンベアに配置するなど、現場の人だけで全てを考えることは難しいです。

そういう時に我々を呼んでいただいて、何がその工場に最適であるかを一緒に考える方が、ロボットを導入しやすいと思います。特に動いている現場でやろうとすると、短期間でのロボット導入は無理なので、2年~3年かけるつもりで取り組んで下さいと顧客に説明しています。長く付き合っていただいて、実際にこれを作りましょうという段取りで話をしないと、良いものができません。自動化したいというニーズがあれば、まずは気軽にご相談ください。

■アールティ

https://rt-net.jp/

取材・執筆 古川勝平

■自動化の関連記事

マックスバリュ東海/惣菜工場にポテサラ盛り付けロボットを導入

流通ニュースでは小売・流通業界に特化した

B2B専門のニュースを平日毎朝メール配信しています。